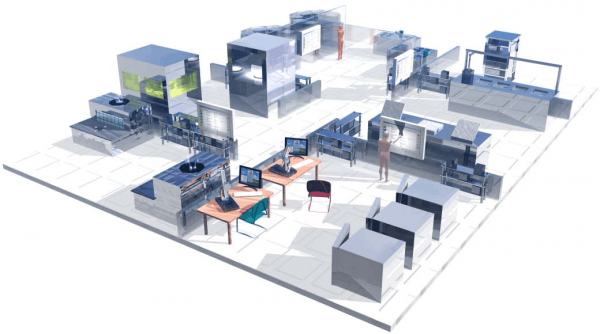

在工業4.0與智能制造浪潮席卷全球的背景下,智能工廠已成為制造業轉型升級的核心目標。作為連接企業管理層計劃系統(ERP)與底層工業控制系統(PCS)的關鍵紐帶,制造執行系統(MES)正發揮著無可替代的作用,它通過深度融合信息科技技術服務,從根本上提升智能工廠的信息化管理水平,構建起實時、透明、高效、柔性的現代化生產運營體系。

一、MES系統是智能工廠的“中樞神經”,實現全流程透明化管理

傳統工廠管理常面臨“信息孤島”與“黑箱操作”的困境,生產進度、物料狀態、設備狀況等信息無法實時獲取與協同。MES系統通過物聯網(IoT)技術、傳感器、條碼/RFID等數據采集手段,實時捕獲生產現場的人、機、料、法、環、測等全方位數據。它將訂單、計劃、執行、質量、庫存、設備等環節無縫集成,形成一個統一的數字孿生模型。管理者可以通過可視化看板,實時洞察從原材料入庫到成品出庫的每一個環節狀態,實現生產全流程的透明化與可追溯,徹底告別“盲人摸象”式的管理,為精準決策提供數據基石。

二、以精準排程與動態調度優化資源配置,提升運營效率

智能工廠的核心訴求之一是應對小批量、多品種、快換線的市場挑戰。MES系統憑借強大的高級計劃與排程(APS)功能,能夠綜合考慮訂單優先級、設備能力、物料供應、人員技能等多重約束條件,生成最優的生產計劃與詳細作業指令。更重要的是,當生產現場發生設備故障、物料短缺、工藝變更等異常情況時,MES能夠迅速響應,基于實時數據進行動態調度與重排,快速調整生產路徑和資源分配,最大限度地減少停機等待時間,提升設備綜合利用率(OEE)和整體產能,確保訂單準時交付。

三、貫穿全過程的質量管控,構筑產品生命周期的質量防線

質量是制造企業的生命線。MES系統將質量管理深度嵌入制造流程,實現從“事后檢驗”到“事前預防與事中控制”的轉變。系統可定義詳細的質量標準和檢驗計劃,在關鍵工序設置質量控制點(QCP),自動觸發檢驗任務。檢驗人員通過移動終端實時錄入檢驗數據,系統自動進行判定并與標準對比,一旦發現異常即刻告警并觸發不合格品處理流程(如隔離、返工、報廢),防止缺陷流入下道工序。所有質量數據被完整記錄并與產品序列號綁定,形成完整的質量檔案,為質量追溯、持續改進和工藝優化提供堅實的數據支持。

四、實現設備互聯與預測性維護,保障生產穩定運行

在智能工廠中,設備是生產的骨干。MES系統通過與設備控制層(PLC/CNC等)的集成,實時監控設備運行狀態、工藝參數、報警信息等。結合大數據分析與人工智能技術,MES可以對設備運行數據進行深度挖掘,建立設備健康模型,從傳統的定期保養或事后維修,轉向基于狀態的預測性維護。系統能夠預測潛在的設備故障,提前生成維護工單,安排維護資源,從而避免非計劃性停機,降低維護成本,顯著提升生產線的穩定性和可靠性。

五、驅動數據價值變現,賦能科學決策與持續優化

MES系統不僅是數據采集者,更是數據價值的挖掘者。它積累了海量、真實、連續的生產數據。通過內置的報表工具或與商業智能(BI)系統集成,MES能夠將這些數據轉化為直觀的圖表和分析報告,如生產效率分析、質量趨勢分析、成本構成分析、績效對標分析等。管理者可以基于這些深度洞察,科學評估生產績效,識別瓶頸環節,發現改進機會,從而驅動工藝流程優化、標準工時修訂、成本控制等一系列持續改進活動,使工廠管理從經驗驅動邁向數據驅動。

六、與信息科技技術服務的深度融合是成功關鍵

MES系統的成功實施與效能發揮,離不開專業、深入的信息科技技術服務支持。這包括:前期的業務咨詢與流程梳理,確保MES方案與工廠戰略和實際業務高度匹配;中期的定制化開發與系統集成,實現MES與ERP、PLM、WMS、自動化設備等異構系統的無縫對接;后期的持續運維、用戶培訓、系統升級與優化服務。優秀的技術服務團隊能夠確保MES系統隨業務發展而靈活演進,真正成為支撐智能工廠可持續發展的動態能力平臺。

MES系統通過其核心的實時數據采集、過程管控、資源優化與數據分析能力,為智能工廠構建了數字化的運營管理框架。它不僅是提升生產效率、保證產品質量、降低運營成本的有力工具,更是推動制造業企業實現數字化轉型、邁向智能化管理不可或缺的核心支柱。在專業信息科技技術服務的加持下,MES系統必將釋放更大潛能,引領智能工廠在信息化管理的道路上行穩致遠。